Výrobní linka suché malty věžového typu

Detaily produktu

Výrobní linka suché malty věžového typu

Věžové zařízení pro výrobu suché malty je uspořádáno shora dolů podle výrobního procesu, výrobní proces je plynulý, sortiment produktů je velký a křížová kontaminace surovin je malá. Je vhodné pro výrobu běžných malt i různých speciálních malt. Celá výrobní linka navíc pokrývá malou plochu, má vnější vzhled a relativně nízkou spotřebu energie. Ve srovnání s jinými výrobními zařízeními je však počáteční investice relativně vysoká.

Výrobní proces je následující

Mokrý písek se suší v tříprůchodové sušičce a poté se pomocí korečkového elevátoru s deskovým řetězem dopravuje na třídicí síto na vrcholu věže. Přesnost třídění síta je až 85 %, což usnadňuje přesnou výrobu a stabilní efektivitu. Počet vrstev sít lze nastavit podle různých procesních požadavků. Obecně se po třídění suchého písku získají čtyři druhy produktů, které se skladují ve čtyřech nádržích na suroviny na vrcholu věže. Nádrže na cement, sádrovec a další suroviny jsou rozmístěny na boku hlavní budovy a materiály jsou dopravovány šnekovým dopravníkem.

Materiály z každé nádrže na suroviny jsou přepravovány do měřicího zásobníku pomocí podávání s proměnnou frekvencí a inteligentní elektrické technologie. Měřicí zásobník se vyznačuje vysokou přesností měření, stabilním provozem a kuželovitým tělem beze zbytků.

Po zvážení materiálu se otevře pneumatický ventil pod odměrným zásobníkem a materiál samovolně vstupuje do hlavního míchacího stroje. Konfigurace hlavního stroje je obvykle dvouhřídelový bezgravitační míchač a míchač s radličkou. Krátká doba míchání, vysoká účinnost, úspora energie, odolnost proti opotřebení a prevence ztrát. Po dokončení míchání vstupují materiály do vyrovnávacího skladu. Pod vyrovnávacím skladem je konfigurována řada modelů automatických balicích strojů. U velkoobjemových výrobních linek lze dosáhnout integrovaného návrhu automatického balení, paletizace a výroby obalů, což šetří práci a snižuje náročnost práce. Kromě toho je instalován účinný systém odprašování, který vytváří dobré pracovní prostředí a splňuje požadavky na ochranu životního prostředí.

Celá výrobní linka využívá pokročilý počítačový synchronní systém řízení a kontroly výroby, který podporuje včasné varování před chybami, kontroluje kvalitu výrobků a šetří náklady na pracovní sílu.

Detaily produktu

Základní vybavení věžové výrobní linky suché malty:

Míchačky a vážicí systémy:

Míchačka suché malty

Míchačka suché malty je základním zařízením výrobní linky suché malty, které určuje kvalitu malt. V závislosti na typu malty lze použít různé míchačky malty.

Jednohřídelový míchač s pluhem a radlicí

Technologie míchačky s radlicí pochází převážně z Německa a jedná se o míchačku běžně používanou ve velkých výrobních linkách na suchou práškovou maltu. Míchačka s radlicí se skládá hlavně z vnějšího válce, hlavní hřídele, radlic a rukojetí radlice. Otáčení hlavní hřídele pohání lopatky podobné radlici, které se otáčejí vysokou rychlostí, a tím pohánějí materiál k rychlému pohybu v obou směrech, aby se dosáhlo účelu míchání. Rychlost míchání je vysoká a na stěně válce je instalován létající nůž, který dokáže materiál rychle rozptýlit, takže míchání je rovnoměrnější a rychlejší a kvalita míchání je vysoká.

Jednohřídelový míchač s pluhem (velké výsypné dveře)

Jednohřídelový radličný míchač (super vysoká rychlost)

Vážící násypka

Násypka na vážení surovin

Váhový systém: přesný a stabilní s kontrolovatelnou kvalitou

Použijte vysoce přesný senzor, krokové podávání, speciální měchový senzor, vysoce přesné měření odlitků a zajistěte kvalitu výroby.

Popis

Vážící násypka se skládá z násypky, ocelového rámu a snímače hmotnosti (spodní část vážící nádoby je vybavena vypouštěcím šnekem). Vážící násypka se široce používá v různých maltových linkách k vážení přísad, jako je cement, písek, popílek, lehký a těžký vápník. Má výhody rychlého dávkování, vysoké přesnosti měření, velké všestrannosti a zvládá různé sypké materiály.

Princip fungování

Měřicí zásobník je uzavřený, spodní část je vybavena výpustným šnekem a horní část má plnicí otvor a dýchací systém. Na základě pokynů z řídicího centra jsou materiály postupně přidávány do vážicího zásobníku podle nastaveného vzorce. Po dokončení měření se čeká na pokyny k odeslání materiálů do vstupu korečkového elevátoru dalšího článku. Celý proces dávkování je řízen PLC v centralizované rozvaděči s vysokým stupněm automatizace, malou chybou a vysokou efektivitou výroby.

Rozsah působnosti

Úspěšný projekt

Máme mnoho tematických lokalit ve více než 40 zemích světa. Mezi naše instalační lokality patří mimo jiné:

Profil společnosti

CORINMAC – Spolupráce a výhra pro všechny, takhle vznikl název našeho týmu.

Toto je také náš provozní princip: prostřednictvím týmové práce a spolupráce se zákazníky vytvářet hodnotu pro jednotlivce i zákazníky a následně realizovat hodnotu naší společnosti.

Od svého založení v roce 2006 je CORINMAC pragmatickou a efektivní společností. Jsme odhodláni hledat pro naše zákazníky nejlepší řešení tím, že jim poskytujeme vysoce kvalitní zařízení a špičkové výrobní linky, abychom jim pomohli dosáhnout růstu a průlomů, protože hluboce chápeme, že úspěch zákazníka je i naším úspěchem!

Návštěvy zákazníků

Vítejte ve společnosti CORINMAC. Profesionální tým společnosti CORINMAC vám nabízí komplexní služby. Ať už pocházíte ze kterékoli země, můžeme vám poskytnout tu nejvšímavější podporu. Máme rozsáhlé zkušenosti s výrobou suchých malt. O tyto zkušenosti se podělíme s našimi zákazníky a pomůžeme jim založit vlastní podnikání a vydělávat peníze. Děkujeme našim zákazníkům za jejich důvěru a podporu!

Balení pro přepravu

Společnost CORINMAC má profesionální logistické a dopravní partnery, kteří spolupracují již více než 10 let a poskytují služby doručování zařízení od dveří ke dveřím.

Zpětná vazba od zákazníků

Naše výrobky si získaly dobrou pověst a uznání ve více než 40 zemích, včetně Spojených států, Ruska, Kazachstánu, Kyrgyzstánu, Uzbekistánu, Turkmenistánu, Mongolska, Vietnamu, Malajsie, Saúdské Arábie, Spojených arabských emirátů, Kataru, Peru, Chile, Keni, Libye, Guineje, Tuniska atd.

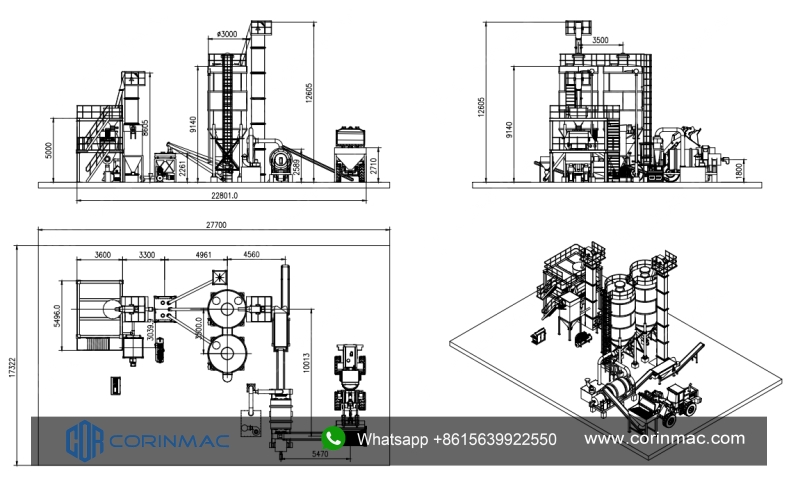

Výkres

Naše produkty

Doporučené produkty

Jednoduchá linka na výrobu suché malty CRM2

Kapacita:1–3 TPH; 3–5 TPH; 5–10 TPH

Vlastnosti a výhody:

1. Kompaktní konstrukce, malá zastavaná plocha.

2. Vybaven strojem na vykládání tunových pytlů pro zpracování surovin a snížení pracovní náročnosti pracovníků.

3. Použijte vážící násypku k automatickému dávkování ingrediencí pro zvýšení efektivity výroby.

4. Celá linka může realizovat automatické řízení.

Jednoduchá linka na výrobu suché malty CRM1

Kapacita: 1–3 TPH; 3–5 TPH; 5–10 TPH

Vlastnosti a výhody:

1. Výrobní linka má kompaktní konstrukci a zabírá malou plochu.

2. Modulární struktura, kterou lze vylepšit přidáním vybavení.

3. Instalace je pohodlná a lze ji dokončit a uvést do výroby v krátké době.

4. Spolehlivý výkon a snadné použití.

5. Investice je malá, což může rychle pokrýt náklady a vytvořit zisk.

Jednoduchá linka na výrobu suché malty CRM3

Kapacita:1–3 TPH; 3–5 TPH; 5–10 TPH

Vlastnosti a výhody:

1. Dvojité směšovače běží současně, dvojnásobný výkon.

2. Volitelně je k dispozici řada zařízení pro skladování surovin, jako například vykladač tunových pytlů, násypka na písek atd., která lze pohodlně a flexibilně konfigurovat.

3. Automatické vážení a dávkování ingrediencí.

4. Celá linka dokáže realizovat automatické řízení a snížit náklady na pracovní sílu.

Inteligentní řízení výrobní linky suché malty ...

Vlastnosti:

1. Vícejazyčný operační systém, angličtina, ruština, španělština atd. lze přizpůsobit podle požadavků zákazníka.

2. Rozhraní vizuálního ovládání.

3. Plně automatické inteligentní ovládání.