Sušící výrobní linka s nízkou spotřebou energie a vysokým výkonem

Detaily produktu

Sušící výrobní linka

Sušicí linka je kompletní sada zařízení pro tepelné sušení a třídění písku nebo jiných sypkých materiálů. Skládá se z následujících částí: násypka mokrého písku, pásový podavač, pásový dopravník, spalovací komora, rotační sušička (tříválcová sušička, jednoválcová sušička), cyklon, pulzní odlučovač prachu, sací ventilátor, vibrační síto a elektronický řídicí systém.

Písek je přiváděn do násypky mokrého písku nakladačem a je dopravován k vstupu sušičky pásovým podavačem a dopravníkem, odkud vstupuje do rotační sušičky. Hořák poskytuje zdroj tepla pro sušení a sušený písek je pásovým dopravníkem posílán na vibrační síto k prosévání (obvykle velikost ok 0,63, 1,2 a 2,0 mm, specifická velikost ok se volí a určuje podle skutečných potřeb). Během procesu sušení tvoří sací ventilátor, cyklon, pulzní odprašovací systém a potrubí systém odprašování výrobní linky a celá linka je čistá a uklizená!

Protože písek je nejčastěji používanou surovinou pro suché malty, sušící výrobní linka se často používá ve spojení s výrobní linkou suché malty.

Složení výrobní linky

Zásobník mokrého písku

Zásobník mokrého písku slouží k příjmu a skladování mokrého písku určeného k sušení. Objem (standardní kapacita je 5T) lze přizpůsobit potřebám uživatele. Výstup ve spodní části zásobníku písku je připojen k pásovému podavači. Konstrukce je kompaktní a rozumná, pevná a odolná.

Pásový podavač

Pásový podavač je klíčovým zařízením pro rovnoměrné podávání mokrého písku do sušičky a účinek sušení lze zaručit pouze rovnoměrným podáváním materiálu. Podavač je vybaven motorem s proměnnou frekvencí a rychlost podávání lze libovolně nastavit pro dosažení nejlepšího účinku sušení. Používá zástěnný dopravní pás, který zabraňuje úniku materiálu.

Spalovací komora

Zajišťuje prostor pro spalování paliva, konec komory je opatřen přívodem vzduchu a regulačním ventilem vzduchu a vnitřek je postaven ze žáruvzdorného cementu a cihel a teplota ve spalovací komoře může dosáhnout až 1200 ℃. Jeho konstrukce je vynikající a rozumná a je úzce spojena s válcem sušičky, aby poskytovala dostatečný zdroj tepla pro sušičku.

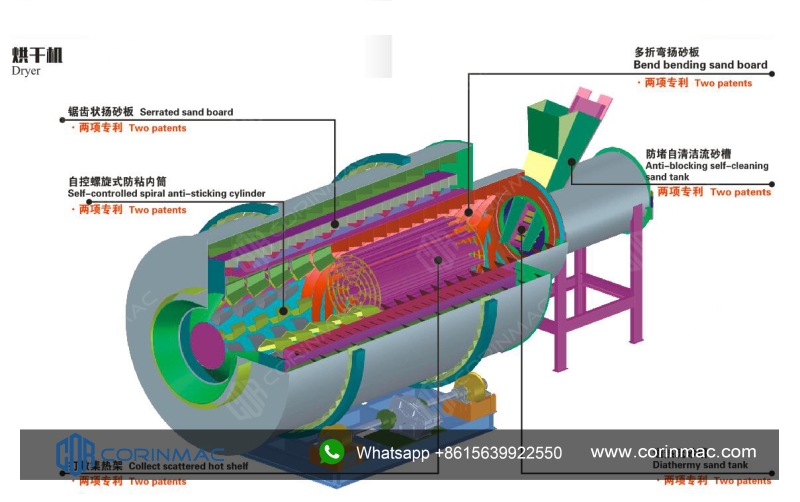

Tříválcová rotační sušička

Tříválcová rotační sušička je efektivní a energeticky úsporný výrobek, vylepšený na základě jednoválcové rotační sušičky.

Ve válci je třívrstvá bubnová konstrukce, která umožňuje trojnásobný vratný pohyb materiálu ve válci, čímž se dosahuje dostatečné tepelné výměny, výrazně se zlepšuje míra využití tepla a snižuje se spotřeba energie.

Princip fungování

Materiál vstupuje z podávacího zařízení do vnitřního bubnu sušičky, kde probíhá následné sušení. Materiál je nepřetržitě zvedán a rozptylován vnitřní zvedací deskou a pohybuje se ve spirálovitém tvaru, čímž dochází k výměně tepla. Materiál se pohybuje na druhý konec vnitřního bubnu a poté do středního bubnu. V středním bubnu je materiál nepřetržitě a opakovaně zvedán o dva kroky dopředu a jeden krok dozadu. Materiál ve středním bubnu plně absorbuje teplo vyzařované vnitřním bubnem a zároveň absorbuje teplo středního bubnu, čímž se prodlužuje doba sušení a materiál v tomto okamžiku dosáhne nejlepšího stavu sušení. Materiál se pohybuje na druhý konec středního bubnu a poté padá do vnějšího bubnu. Ve vnějším bubnu se materiál pohybuje po obdélníkovém vícesmyčkovém dráze. Materiál, který dosáhne sušícího účinku, se rychle pohybuje a vytlačuje buben působením horkého vzduchu. Vlhký materiál, který nedosáhl sušícího účinku, se nemůže kvůli své vlastní hmotnosti rychle pohybovat a materiál je v těchto obdélníkových zvedacích deskách plně vysušen, čímž se splní účel sušení.

Výhody

1. Tříválcová konstrukce sušicího bubnu zvětšuje kontaktní plochu mezi mokrým materiálem a horkým vzduchem, což ve srovnání s tradičním řešením zkracuje dobu sušení o 48–80 %, rychlost odpařování vlhkosti může dosáhnout 120–180 kg/m3 a spotřeba paliva se snižuje o 48–80 %. Spotřeba je 6–8 kg/tuna.

2. Sušení materiálu se neprovádí pouze prouděním horkého vzduchu, ale také infračerveným zářením z ohřátého kovu uvnitř, což zlepšuje míru využití tepla celé sušičky.

3. Celková velikost sušičky je ve srovnání s běžnými jednoválcovými sušičkami zmenšena o více než 30 %, čímž se snižují vnější tepelné ztráty.

4. Tepelná účinnost samoizolační sušičky je až 80 % (ve srovnání s pouhými 35 % u běžné rotační sušičky) a tepelná účinnost je o 45 % vyšší.

5. Díky kompaktní instalaci se podlahová plocha zmenší o 50 % a náklady na infrastrukturu se sníží o 60 %.

6. Teplota hotového výrobku po vysušení je asi 60-70 stupňů, takže pro chlazení nepotřebuje další chladič.

7. Teplota výfukových plynů je nízká a životnost prachového filtračního sáčku se prodlužuje dvojnásobně.

8. Požadovanou konečnou vlhkost lze snadno upravit podle požadavků uživatele.

Parametry produktu

| Model | Vnější průměr válce (m) | Délka vnějšího válce (m) | Rychlost otáčení (ot/min) | Objem (m³) | Sušicí kapacita (t/h) | Výkon (kw) |

| HG1520 | 1,5 | 2 | 3–10 | 3,5 | 3–5 | 5,5 |

| HG2240 | 2 | 4 | 3–10 | 9 | 8–15 | 7,5 |

| HG2550 | 2.2 | 5 | 3–10 | 15,7 | 15–20 | 2*5,5 |

| HG2958 | 2.6 | 5,8 | 3–10 | 33 | 30–35 | 4*5,5 |

| HG3270 | 2,9 | 7 | 3–10 | 41 | 50–60 | 4*11 |

| HG3890 | 3.4 | 9 | 3–10 | 68 | 80–90 | 4*11 |

Poznámka:

1. Tyto parametry se vypočítávají na základě počáteční vlhkosti písku: 10–15 % a vlhkosti po vysušení menší než 1 %.

2. Teplota na vstupu do sušičky je 650-750 stupňů.

3. Délku a průměr sušičky lze změnit dle požadavků zákazníka.

Impulzní odlučovač prachu

Jedná se o další zařízení pro odprašování v sušicí lince. Jeho vnitřní víceskupinová struktura filtračního sáčku a pulzní tryska dokáží účinně filtrovat a zachytávat prach v prašném vzduchu, takže obsah prachu ve výstupním vzduchu je nižší než 50 mg/m³, což zajišťuje splnění požadavků na ochranu životního prostředí. V závislosti na potřebách nabízíme k výběru desítky modelů, jako například DMC32, DMC64 a DMC112.

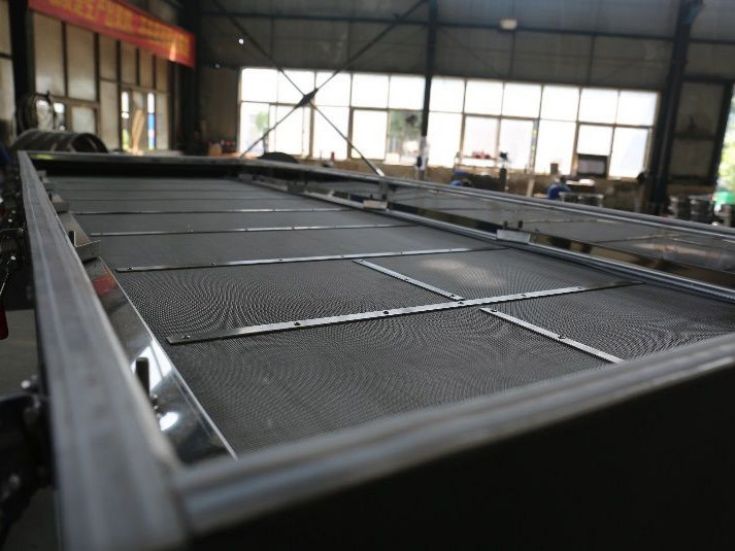

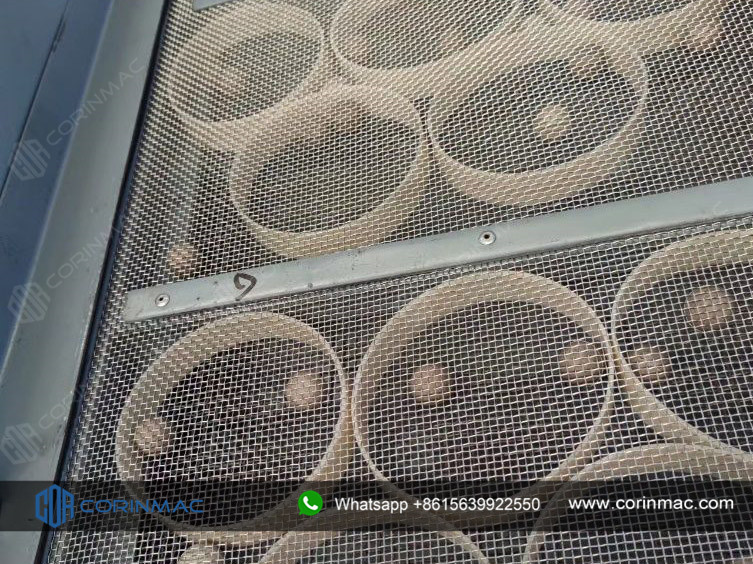

Vibrační síto

Po vysušení vstupuje hotový písek (obsah vody je obvykle pod 0,5 %) do vibračního síta, které může být proséváno na různé velikosti částic a vypouštěno z příslušných výpustných otvorů dle požadavků. Velikost ok síta je obvykle 0,63 mm, 1,2 mm a 2,0 mm, přičemž specifická velikost ok se volí a určuje dle skutečných potřeb.

Celokovový rám síta, unikátní technologie vyztužení síta, snadná výměna síta.

Obsahuje gumové elastické kuličky, které dokáží automaticky uvolnit zablokování obrazovky

Více výztužných žeber, robustnější a spolehlivější

Individuální služby na míru

Můžeme vytvořit různé návrhy a konfigurace programů dle vašich požadavků. Každému zákazníkovi poskytneme řešení na míru, které splní požadavky různých stavenišť, dílen a uspořádání výrobních zařízení.

Rozsah působnosti

Úspěšný projekt

Máme mnoho tematických lokalit ve více než 40 zemích světa. Mezi naše instalační lokality patří mimo jiné:

Technické parametry zařízení na sušení písku

| Seznam vybavení | Kapacita (vlhkost se vypočítává dle 5-8 %) | |||||

| 3–5 TPH | 8–10 TPH | 10–15 TPH | 20–25 TPH | 25–30 TPH | 40–50 TPH | |

| Zásobník mokrého písku | 5T | 5T | 5T | 10T | 10T | 10T |

| Pásový podavač | PG500 | PG500 | PG500 | F500 | F500 | F500 |

| Pásový dopravník | V500x6 | B500x8 | B500x8 | V500x10 | V500x10 | V500x15 |

| Tříválcová rotační sušička | CRH6205 | CRH6210 | CRH6215 | CRH6220 | CRH6230 | CRH6250 |

| Spalovací komora | Nosné materiály (včetně žáruvzdorných cihel) | |||||

| Hořák (plyn / nafta) Tepelná energie | RS/RL 44T.C 450–600 kW | RS/RL 130T.C 1000–1500 kW | RS/RL 190T.C 1500–2400 kW | RS/RL 250T.C 2500–2800 kW | RS/RL 310T.C 2800–3500 kW | RS/RL 510T.C 4500–5500 kW |

| Pásový dopravník produktů | V500x6 | V500x6 | V500x6 | B500x8 | V500x10 | V500x10 |

| Vibrační síto (Vyberte síto podle velikosti částic hotového produktu) | DZS1025 | DZS1230 | DZS1230 | DZS1540 | DZS1230(2台) | DZS1530 (2 sady) |

| Pásový dopravník | V500x6 | V500x6 | V500x6 | V500x6 | V500x6 | V500x6 |

| Cyklón | Φ500mm | Φ1200 mm | Φ1200 mm | Φ1200 | Φ1400 | Φ1400 |

| Ventilátor | Y5-47-5C (5,5 kW) | Y5-47-5C (7,5 kW) | Y5-48-5C (11 kW) | Y5-48-5C (11 kW) | Y5-48-6.3C 22 kW | Y5-48-6.3C 22 kW |

| Pulzní odlučovač prachu |

|

|

|

|

| |

Profil společnosti

CORINMAC – Spolupráce a výhra pro všechny, takhle vznikl název našeho týmu.

Toto je také náš provozní princip: prostřednictvím týmové práce a spolupráce se zákazníky vytvářet hodnotu pro jednotlivce i zákazníky a následně realizovat hodnotu naší společnosti.

Od svého založení v roce 2006 je CORINMAC pragmatickou a efektivní společností. Jsme odhodláni hledat pro naše zákazníky nejlepší řešení tím, že jim poskytujeme vysoce kvalitní zařízení a špičkové výrobní linky, abychom jim pomohli dosáhnout růstu a průlomů, protože hluboce chápeme, že úspěch zákazníka je i naším úspěchem!

Návštěvy zákazníků

Vítejte ve společnosti CORINMAC. Profesionální tým společnosti CORINMAC vám nabízí komplexní služby. Ať už pocházíte ze kterékoli země, můžeme vám poskytnout tu nejvšímavější podporu. Máme rozsáhlé zkušenosti s výrobou suchých malt. O tyto zkušenosti se podělíme s našimi zákazníky a pomůžeme jim založit vlastní podnikání a vydělávat peníze. Děkujeme našim zákazníkům za jejich důvěru a podporu!

Zpětná vazba od zákazníků

Naše výrobky si získaly dobrou pověst a uznání ve více než 40 zemích, včetně Spojených států, Ruska, Kazachstánu, Kyrgyzstánu, Uzbekistánu, Turkmenistánu, Mongolska, Vietnamu, Malajsie, Saúdské Arábie, Spojených arabských emirátů, Kataru, Peru, Chile, Keni, Libye, Guineje, Tuniska atd.

Výkres

Naše produkty

Doporučené produkty

Tříválcová rotační sušička s vysokou tepelnou účinností...

Vlastnosti:

1. Celková velikost sušičky je ve srovnání s běžnými jednoválcovými rotačními sušičkami zmenšena o více než 30 %, čímž se snižují vnější tepelné ztráty.

2. Tepelná účinnost samoizolační sušičky je až 80 % (ve srovnání s pouhými 35 % u běžné rotační sušičky) a tepelná účinnost je o 45 % vyšší.

3. Díky kompaktní instalaci se podlahová plocha zmenší o 50 % a náklady na infrastrukturu se sníží o 60 %.

4. Teplota hotového výrobku po vysušení je asi 60-70 stupňů, takže pro chlazení nepotřebuje další chladič.

Rotační sušička s nízkou spotřebou energie a vys...

Vlastnosti a výhody:

1. V závislosti na různých materiálech, které mají být sušeny, lze zvolit vhodnou konstrukci rotačního válce.

2. Plynulý a spolehlivý provoz.

3. K dispozici jsou různé zdroje tepla: zemní plyn, nafta, uhlí, částice biomasy atd.

4. Inteligentní regulace teploty.